Selección De Producto para Control De Temperatura

OPTEC enfoca el 80% de su línea de productos al control de temperatura. Es importante definir en cada proceso que precisión de temperatura se desea alcanzar.

OPTEC posee tres tecnologías para el control de temperatura en lazo cerrado que son

a. Control ON-OFF

b. Control por disparo de pulsos

C. Control por ángulo de fase

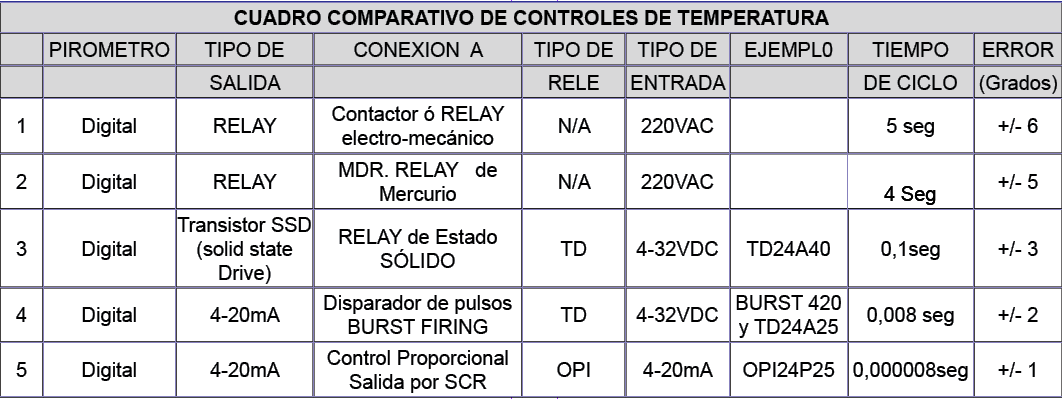

La tabla que se muestra a continuación representa un cuadro comparativo de las tres tecnologías. El error en grados es "solo una perspectiva" y no siempre corresponde a la realidad, pero si nos sirve para tener claro cuál es la tecnología más apropiada.

Como seleccionar el equipo para su aplicación:

Aunque el ERROR en estado estacionario representa un camino hacia la decisión de cual tecnología instalar en una aplicación, es la ecuación de transferencia, es decir el concepto "inercia" del sistema lo que finalmente determina que tecnología implementar.

Ejemplo No.1 : El tornillo extrusor de una inyectora de plástico. La camisa del tornillo está hecha en acero y tiene las termocuplas y las resistencias apoyadas en la superficie. Aunque la transferencia del acero no es muy buena "la temperatura que mide la termocupla es muy cercana a la temperatura que entrega esa resistencia. Esto lo llamamos "Inercia simple" porque la temperatura observada en el CONTROL tiene un error muy bajo con respecto a la temperatura alrededor de la resistencia. Este tipo de aplicaciones son bien controladas con un RELAY ON-OFF y los parámetros PID y tiempo de ciclo bien establecidos.

Ejemplo No.2: Un tanque de aceite para calentar pigmentos de telas. El aceite es un mal conductor de la temperatura, además al instalar la termocupla en un termoposo inmerso en el tanque se mide la temperatura alrededor del aceite cercano. Las resistencias de calentamiento aunque cercanas a la termocupla calientan el aceite, pero la mala transferencia de calor genera un error de medición muy alto. Aunque los parámetros PID y tiempo de ciclo de un sistema ON-OFF pueden detectar en el "auto-ajuste" valores muy cercanos a los requeridos para controlar ese proceso, el sistema difícilmente llegará a ser estable y si lo logra tendrá errores muy altos que generaran errores en la producción del pigmento.

Por tal motivo es imperativo el uso del CONTROL DE FASE, obviamente acompañado del ajuste de los parámetros PID para entregar una "dosificación" controlada de calor con la más alta precisión para lograr errores bajos y estables en este proceso.

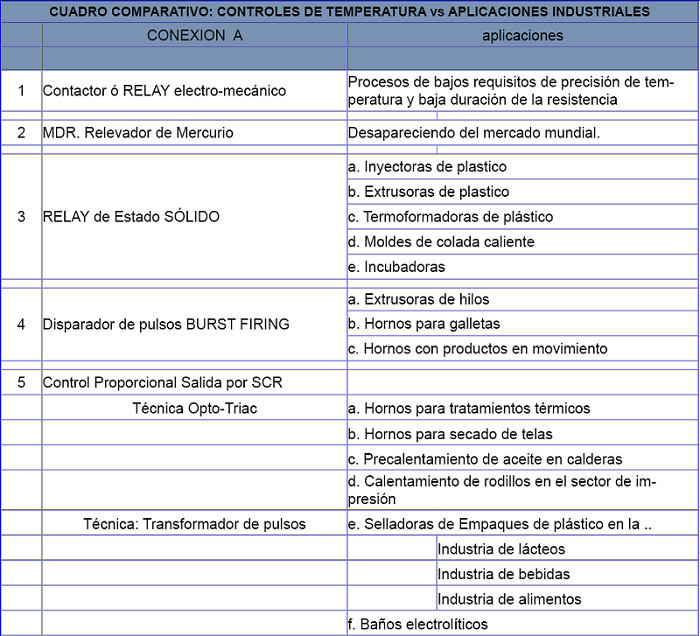

La tecnología BURST FIRING es el intermedio de las anteriores y por esto es adecuada para aplicaciones como las que vemos en la tabla a continuación:

Tecnología ON-OFF Esto no quiere decir que la tecnología ON-OFF es imprecisa y que el error al utilizarla es de 3 o más grados. Los Controles de temperatura Digitales modernos tienen algoritmos de alta sofisticación que les permiten autoajustar los parámetros del PID para obtener resultados en el error estacionario sorprendentes. El ajuste de los tiempos proporcional, integral y derivativo y el ajuste del tiempo de ciclo (al menor valor posible, ej. 0.1seg) pueden hacer que el control ON-OFF alcance errores menores a 1 grado centígrado. Esto quiere decir que el Conjunto CONTROL DE TEMPERATURA Y CONTROL DE POTENCIA debe estar muy bien inter-relaciónado. En general optamos por controles ON-OFF del tipo "con cruce por cero" por varias razones: |

a. Disminuir los armónicos, la interferencia de radio frecuencia (RFI) y la interferencia electro magnética (EMI). b. Reducir los problemas de encendido aleatorio de aquellos equipos con dv/dt bajos (menores a 600v/us). Este inconveniente se supera con equipos con dv/dt altos (mayores a 10.000v/us). Para el caso OPTEC ofrece la alternativa de equipos con la extensión -VI cuyo dv/dt>10.000v/us. Los RELAY tipo -R ó Random son los llamados "sin cruce por cero" y son muy recomendados en cargas trifásicas en DELTA cuando el relevador se instala AFUERA de la delta. Los RELAY tipo -R monofásicos son útiles para el manejo externo del cruce por cero como es el caso del manejo de la intensidad de luz en los TEATROS. |

A continuación podemos observar la instalación industrial más común para el control de temperatura. Los controladores de temperatura microprocesados modernos poseen en general dos salidas de control. La primera corresponde a una salida por transistor que comúnmente se denomina "Manejador de RELAY de estado SÓLIDO" (Solid State Drive). La recomendación típica para el tiempo de ciclo para este dispositivo de salida está en el rango de 0.1 hasta 80 segundos. Con 0.1 segundos se puede obtener una frecuencia de conmutación muy alta que proporciona un control de alta resolución. Un Control de temperatura digital se configura mediante la auto-afinación (auto-tuning) para obtener la más alta precisión en la temperatura (con el menor error en estado estacionario posible). Sabemos que un RELAY con detector de cruce por cero puede conmutar cada 1/120 de segundo es decir cada 8.3ms. Si la capacidad del controlador es de 0.1segundos, configurando al mínimo la variable "tiempo de ciclo", entonces el RELAY podrá con facilidad responder a este tiempo. La segunda salida del controlador es normalmente un RELAY electro mecánico. Esta salida se recomienda para tiempos de ciclo mayores de 2 segundos debido a la naturaleza electromecánica del mismo. Este RELAY se deteriorará al recibir altas frecuencia de conmutación y por consiguiente no es recomendado para obtener una alta precisión de la temperatura. El segundo RELAY de salida del controlador hace posible manejar un sistema de enfriamiento el cual logra ciclos más RÁPIDOs en el proceso llamado "colada caliente" en inyección de plásticos.

|

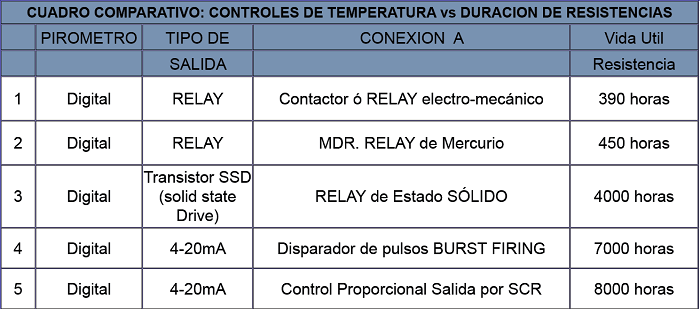

Tecnología CONTROL DE FASE: Los equipos de control de fase tienen una amplia trayectoria en la instrumentación mundial. La tecnología de fabricación ha ido cambiando con el desarrollo de los micro-controladores, los semiconductores de potencia y los opto-acopladores. Tradicionalmente se disparaban los SCR´s con transformadores de pulsos, pero los circuitos para control de fase eran análogos, lo cual los hacía complicados, grandes y costosos. Hoy tenemos el cambio del sistema análogo por el digital al utilizar micro-controladores que efectúan todo el corrimiento de fase de la onda senoidal linealmente y con precisiones de 1024 pasos en 1/120 de segundo (0.000008 segundos). Tenemos también la opción de disparo de gate por opto-triac, por transformador de pulsos y otras formas de uso menos frecuente. OPTEC recomienda el uso de equipos con opto-acoplador para cargas puramente resistivas y el uso de transformadores de pulsos para cargas inductivas, como es el caso de transformadores que se controlan en el primario con resistencia en el secundario. Este control permite obtener voltajes regulados bajos en el secundario en resistencias con valores muy bajos. Las resistencias de Tungsteno, Molibdeno y grafito (cuyo valor cambia hasta 16 veces entre frio y calor) requieren el uso de CONTROL DE FASE con arranque suave ó la instalación en el secundario del transformador. Desafortunadamente la generación de armónicos en el control de fase desluce sus cualidades. Es por esto que nace el sistema "Burst Firing" o tren de pulsos, el cual trata de implementar un intermedio entre el sistema ON-OFF y el CONTROL DE FASE. Tecnología BURST FIRING El sistema de control de pulsos aprovecha las ventajas de un micro controlador para prender y apagar ondas senoidales completas (ó medias ondas) de tal manera que la proporción del número de ondas ON con respecto al número de ondas OFF entregue un porcentaje de potencia a la resistencia y así controle la temperatura. El valor de 2 grados de la tabla es también "una perspectiva", pero, si podemos decir que la conmutación es tan alta que la resistencias no alcanzan a expandirse y contraerse y por esta razón la vida útil es mayor. Un comparativo razonable de esto sería la tabla que a continuación mostramos. |

MDR ó RELAY de Mercurio El mercurio es un material pesado dentro de la tabla periódica. El requisito Rohs Compliant exige que este tipo de materiales ya no puedan ser utilizados en la fabricación de elementos eléctricos de consumo industrial. Los semiconductores son la mejor alternativa para reemplazarlos. A cerca de los CONTACTORES electro-mecánicos. Este elemento parece resistirse a su desaparición en cuanto a calentamiento de resistencias se refiere. Los cuadros anteriores hablan por sí solos |

Todos los derechos reservados 2011

Optec Power